導入事例 No.20 ゲート残りなし・仕上げレスで、品質安定を実現

PLAGATE CASE STUDY No.20 QQ社様

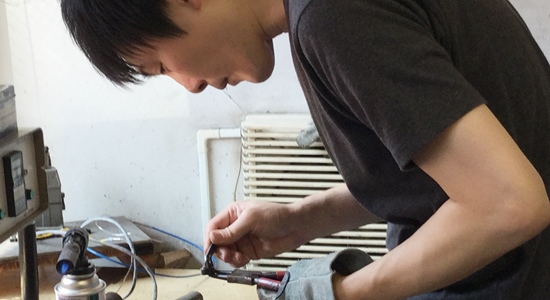

課 題

成形品は、25×80×30 t=1mm程度 箱形状 帯電防止剤入りABS、4個取り。既存型ではオープンタイプのホットランナーだったため、ツノ形状のゲート残りが発生。ニッパーでの仕上げ作業が常態化! 仕上げのバラツキ問題! 製品への樹脂カス混入!

提 案

中部支社 営業担当による解決策の提案。

フィーサ独自のスプリングバルブでゲート残りゼロ、仕上げレス化をご提案。NH2-0718-06×4点ゲートをご納品。

効 果

ゲート残りゼロ・仕上げ不要に!!その結果、検品・箱詰め作業に専念できるようになり、製品への樹脂カス混入クレームを根絶!

日本初のホットランナーを

開発

FISAの主力商品であるプラスチック射出成形ノズル「PLAGATE」を開発したのは1974年。ランナーを発生させずに製品のみを成形できる射出ノズル(ホットランナー成形技術)を、日本で初めて開発したのがFISAでした。 しかも、FISAのそれはノズルに内蔵されたスプリングでゲートの開閉を行う「樹脂圧による自動ゲートカット機構」のホットランナー。糸引きや突起が生じない製品がつくれ、装置全体の大きさも小回りが利くサイズになっています。

詳細ページへ