熱硬化性樹脂

熱硬化性樹脂とは

1.熱硬化性樹脂とは?

2.樹脂の例

3.メリットとデメリット

4.成形方法

1.熱硬化性樹脂とは

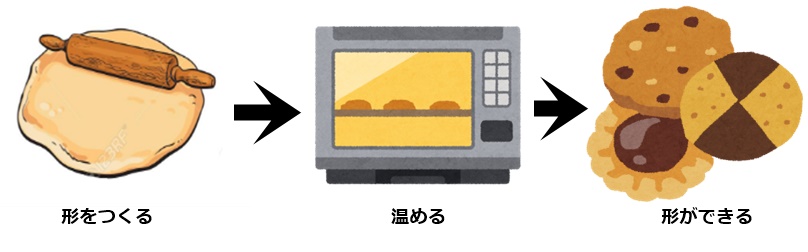

熱硬化性樹脂とは、熱を加えると固化する性質の樹脂のことです。

一定温度までは溶けて液体状態になりますが、一定温度を超えると化学反応を起こし樹脂が急速に固まる特性があります。

お菓子のクッキーのような性質を持っている樹脂です。

一度形になった後は再加熱しても、もとの液状には戻りません。

プラスチックは、熱可塑性樹脂と熱硬化性樹脂の2種類に分類することができます。

熱可塑性樹脂と比べると、固化するまでに時間がかかるため、成形サイクルが長くなる特徴があります。

また、溶融しない性質上、粉砕、再利用はできません。

そのため、熱硬化性樹脂の成形は、いかに不良を出さずに成形するかが重要です。

3.メリットとデメリット

熱硬化性樹脂のメリットとデメリットです。

─ メリット

一度固化した状態から熱を加えても溶けない特性を生かし、高温化で使用が想定される部分でのプラスチック化が可能になります。

─ デメリット

熱可塑性樹脂のように再度熱を加えて溶かす事ができない為、再利用する事ができません。

また、材料価格や成形時間が長く、大量生産は難しくなります。

4.成形方法

熱硬化性樹脂は特性上、成形方法に限りがあります。

例として3種類の成形方法のご紹介、またその方法で熱硬化性樹脂を成形した場合のメリットとデメリットも記載しておきます。

─ 射出成形

樹脂材料を射出成形機のシリンダー内で加熱させ、溶融した樹脂を金型側に射出する手法を射出成形と呼びます。

熱硬化性樹脂は熱を加えると固まる特性なので、成形機より金型側の温度が高くないと成形品が出来上がりません。

❙ メリット

【生産性に優れている】

樹脂材料と金型があれば材料の量に比例して製品をつくる事が可能です。成形の一連動作は全て機械が行う為、24時間稼働させることができ大量生産が可能です。

【製品形状はある程度の自由が利く】

樹脂は、鉄やアルミ加工に比べると加工が非常に楽になります。溶融した樹脂を金型側に流し込み固める為、大型~小物製品まで幅広く対応する事ができます。

❙ デメリット

【成形に掛かる時間が長い】

成形品が出来上がる加熱し続ける必要がある為、1度の成形に時間が掛かり大量生産にはあまり向きません。

【再利用ができない】

熱硬化性樹脂は、一度固化してしまうと再利用できなくなってしまう為、そのまま廃棄することになります。

【バリが出やすい】

熱を加え続けると化学反応を引き起こし、一緒にガスが発生します。

その発生したガスをキャビティ内から追い出すために意図的にバリを出して成形します。

その為、機械やナイフなどでバリ取りを行う必要があります。

─ インサート成形

インサート品(金属など)と樹脂が一体となった成形品を作り出す成形方法をインサート成形と呼びます。

金型内へインサート品のセットを行い、その周りへ樹脂の充填を行うことでそれぞれが一体化した成形品になります。

❙ メリット

【絶縁性・耐久性を上げる事が可能になる】

一部分に絶縁性を持たせる事で、コネクターやイヤホンジャック等に採用されています。

また、一部を熱硬化性樹脂にする事で、耐久性と柔軟性を向上させる事が可能になります。

❙ デメリット

【成形時間が長い】

インサート品をセットする際には作業者が必要になる為、人件費やコストが掛かってしまう傾向があります。

また、通常の成形より工程が多い為、成形に掛かる時間は長く大量生産には向きません。

─ 圧縮成形

加熱された金型内に成形材料を入れて、上型を押し当てながら圧力をかけ加熱溶融させます。

次に冷却して硬化させた後、金型から成形品を取出す方法を圧縮成形と呼びます。

❙ メリット

【金型製作に掛かる時間が短く安価】

上型と下型で挟み込む事だけで成形品が完成します。

流路(スプルーとランナー)の設定が必要ないので、金型構造が非常に簡単で費用も安価になります。

❙ デメリット

【成形時間が長い】

成形に要する時間が長くなります。

大量生産には向かず、少量生産や大型製品向けに採用されるケースが多いです。

Service各種サービス

FISAからのご提案

フィーサのシャットオフノズルは熱硬化性樹脂の射出成形でも使用できます。

射出後ノズル先端のゲート口をシールするため、たれ落ちを防ぎ、空気を巻き込まないことからシルバーストリークを防ぐことが可能です。