ホットランナーの使用目的

ホットランナーの使用目的とは

ホットランナーの主な使用目的はコスト削減です。コスト削減に繋がる主な要因として、Point1~3が挙げられます。

サイクルタイムの短縮

成形品のみ取り出すため、下記観点よりサイクルタイムを短縮できます。

1)スプルー・ランナーの冷却時間不要

コールドランナーの場合、スプルー・ランナーを冷やし固めて取り出す必要がある為「成形品+スプルー・ランナー」の冷却時間を要します。

対してホットランナーの場合、樹脂の溶融状態を保ちキャビティまで供給する為「成形品」のみの冷却時間で済み、スプルー・ランナー分の冷却時間の短縮が可能です。

2)型開き量軽減

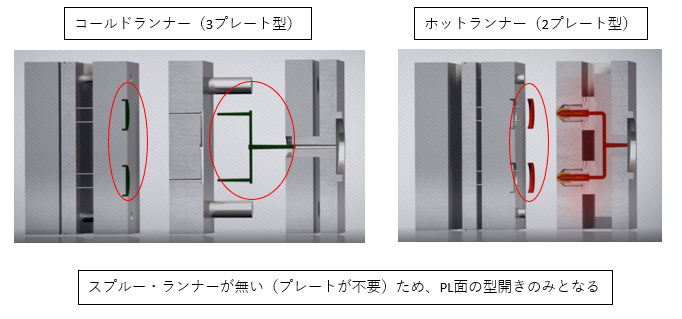

3プレートから2プレートになる事でサイクルタイム短縮に貢献します。

コールドランナーの場合、多くがパーティングライン(以下 PL)を開き成形品を取り出し、スプルー・ランナーを取り出す為更にプレートを開く必要があります。比べてホットランナーの場合は成形品のみの取り出しになるので、PL を開くだけで取り出す事が可能です。

材料ロス軽減

成形品のみ取り出し、粉砕又は破棄する材料を最小限に抑える事で材料費を軽減する事が可能です。コールドランナーの成形で発生した不要なスプルー・ランナーの主な課題は再生不可又は再生材の比率が決まっている事です。粉砕する事で「変色する・強度が変わる」などの品質に関わる樹脂や制約のある成形品の場合、スプルー・ランナーは破棄される事が多いです。また、こういった樹脂は価格が高く大きなロスとなりますが、ホットランナーでスプルー・ランナーを無くす事で課題は 0 となります。更に粉砕・再生が問題無くても、異物混入や吸湿、粉砕機の刃こぼれ等でトラブルが発生する可能性も考えられ、そちらの課題解決にも貢献します。

その他の効果

サイクルタイム短縮は、チャージ料や生産数など目に見える効果が多数あります。

材料ロス軽減については、材料費以外にも+αとして粉砕機のチャージ料と設置場所、粉砕にかかる労力など、軽減できるコストが多数挙げられます。

また、ホットランナーを成形品ダイレクトに設定すると、ゲート仕上げなど後加工が無くなり人員を検品等他の労力に分散させる事が出来るので工場運営の効率化にも期待ができます。