ホットランナー Hot Runner

ホットランナーとは

本記事では、ホットランナーの構造や、コールドランナーと比較してのメリット・デメリットなどについてご紹介いたします。

【目次】1.ホットランナーとは?

2.コールドランナーとの違い

3.メリットとデメリット

・メリット

・デメリット

4.種類

・オープンゲート

・バルブゲート

5.今後の需要

6.まとめ

1.ホットランナーとは?

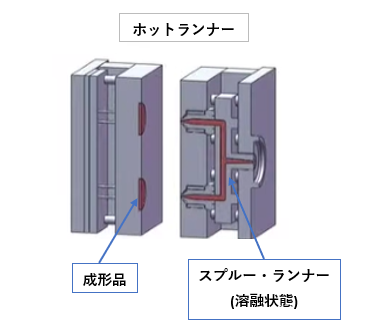

ホットランナーとは、熱可塑性プラスチックの射出成形において成形品へ樹脂を流すための道スプルー・ランナーを溶融した状態で保ち、成形品のみを取り出す技術の事を指します。

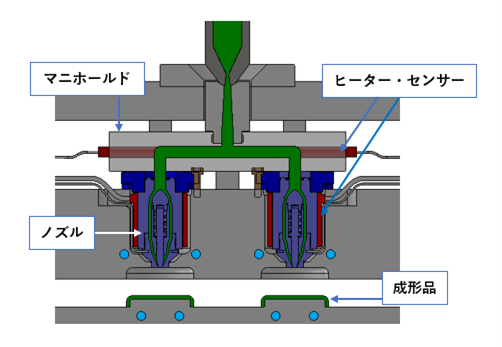

ホットランナーのシステムは成形品側に樹脂を供給する「ノズル」、ノズルまで樹脂を分岐させる「マニホールド」、ヒーター・センサー等の電子部品で構成されています。

温度制御用のコントローラーでこのシステムに電流を流し、昇温と温度の管理を行い、樹脂の溶融状態を保ちます。

ホットランナーはスプルー・ランナーを出さないという特徴から、「ランナーレス成形」とも呼ばれることもあります。

2.コールドランナーとの違い

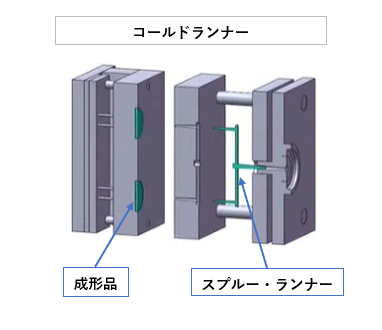

ホットランナーを紹介する上で、対義的な技術としてコールドランナーがあります。

コールドランナーでは、成形品へ樹脂を流すためのスプルー・ランナーも金型内で冷却され、成形品と共にスプルー・ランナーも取り出されます。

ホットランナーのようなユニットや設備が不要なため初期費用は安価ですが、一方で排出されたスプルー・ランナーの処理といった後工程の作業が必要です。

3.メリットとデメリット

ホットランナーはコールドランナーと大きく成形方法の違いがあり、当然ながらそれに伴う以下のようなメリット・デメリットがあります。

選定に際してはこれらを加味し、導入にかかる初期費用を長期的に見たメリットが上回る時にホットランナー化をしていく形となります。

─ メリット

❙ 廃棄ランナーが出ない

ホットランナーは、コールドランナーと比べてスプルー・ランナーを溶融状態に保つことで、無駄な廃棄ランナーが出ないという特徴があります。

❙ サイクルタイムの短縮が可能

スプルー・ランナーの冷却が不要なため、ここにかかる冷却時間の短縮が可能です。

また、成形品の取出し時にスプルー・ランナーが無い分、型開きストロークも最小限で済み、長期的に見るとこのサイクルタイムも短縮され、総じて生産性の向上に繋がります。

❙ コストの削減が可能(長期的な目線)

上記にも起因する部分ですが、廃棄ランナーが出ない=「無駄な材料費が出ない」・「廃棄スプルーの再利用にかかる仕上げや粉砕の人件費削減」といったコスト削減が可能です。

また、サイクルタイム短縮の面でも、生産性向上=実質的なコスト削減に繋がります。

型開きストロークが最小で済む=チャージ料の安い小さい成形機へ乗せられる可能性がある点も挙げることができます。

❙ 成形性や成形条件の幅に優位性がある

コールドランナーでは、スプルー・ランナー部分から温度低下が始まる関係上、成形品までの樹脂の流動性が悪く、圧力損失も起きやすい特徴があります。

対してホットランナーは、成形品ギリギリまで樹脂の溶融状態を保つことが出来るため流動性が良く、圧力損失も最小限に抑えることができます。

温度制御によって成形条件に幅を持たせることも可能です。

─ デメリット

❙ 導入コストが高い

金型とは別に、ホットランナーのユニット、温度制御用のコントローラー等が必要となるため、この分で初期の導入コストはコールドランナーに比べると高くなります。

❙ 材料替えに手間がかかる

ユニット内の流路側面や構造物に樹脂の滞留箇所が生まれやすく、スプルー・ランナーは常に溶融状態を保っているため、ここに前回の成形材料が残り材料替えに手間を要する場合があります。

※ノズル内の構造により、低減する事は可能です。

4.種類

ホットランナーといっても、先述したノズルのゲート部分(製品への樹脂供給部分)の構造によって「オープンゲート」と「バルブゲート」という大きく二つのゲート方式に分類されます。

以下で説明するように費用や性能面で違いがあるため、対象の成形品や予算によって選定していく形となります。

─ オープンゲート

オープンゲートは、名前の通りゲート部分が常に空いている状態のノズルです。

溶融した樹脂の「糸引き」・「たれ落ち」を抑制するため、内部にチップが入っている物が多く、これらの形状等に違いはありますが基本的に1種類のみです。

ホットランナーの中では比較的安価という特徴がありますが、ゲートが開いているため、チップで抑制していても「糸引き」・「たれ落ち」が発生しやすい特徴があります。

─ バルブゲート

バルブゲートは、ゲート部分を閉じる機構(以下、バルブ機構)がノズル内部に組み込まれており、溶融した樹脂の「糸引き」・「たれ落ち」を完全に防止するノズルです。

バルブ機構の中でも、駆動源の違いにより複数種類があり「電動バルブ」・「油圧バルブ」・「エアバルブ」・「スプリングバルブ」といった種類があります。

ホットランナーの種類>>

5.今後の需要

近年、環境分野では海洋プラスチックごみ問題などが度々取り上げられ、いかにプラスチックごみを削減、再利用するかという点が課題となっています。

これに対し、ホットランナーは無駄な廃棄ランナーを根本的に出さないという点から、より注目されている技術です。

また、技術分野においても、自動車を筆頭に強度や耐熱性といったプラスチック材料自体の高機能化が求められています。

これらを代表するエンプラ・スーパーエンプラ材料は機能性に比例し材料代が高く、中には㎏/1万円以上する物もあり、再利用ができないという物もあります。

廃棄ランナー分でも相当な価格となるため、こういった分野にもホットランナー化が求められる声が増えています。

ホットランナーの使用目的>>

6.まとめ

ホットランナーについての基本的な情報をまとめさせて頂きました。

環境面や技術的な課題解決の一つとして再び注目され、既に欧米などでは導入も進んでいる技術で、今後も需要は増えてくると予想されます。

また、最近では「ものづくり補助金」と組み合わせる事で、コストを抑えてホットランナーを導入されるケース等もあります。

是非、ホットランナーをご検討中の方はこれらも参考に頂ければ幸いです。

その中でホットランナーについて「もっと詳しく知りたい」・「話だけでも聞いてみたい」等御座いましたら、お気軽に弊社へお問合せ下さい。

セミナーのご案内

フィーサでは、定期的に高機能樹脂向けやバイオプラスチック向けノズル、金型やノズルのメンテナンス方法など、わかりやすく解説したセミナーを開催しています。こちらは過去に開催したものをご覧いただくことができます。

皆様のお申込みお待ちしております。

Technology & Solutions

解決策 FISAからのご提案

あらゆるニーズに対応します。

フィーサでは、オープンゲートからバルブゲートまで多種類のホットランナーをご用意しています。あらゆるニーズにあわせたご提案が可能です。