フローマーク

フローマークとは

フローマークとは、射出成形における外観不良の1つです。

製品の表面に溶融した樹脂が流れた跡が残ってしまう現象のことです。

程度によりますが、扱う製品によっては不良になってしまうケースがあります。

発生要因は?

フローマークは、樹脂の流動性が悪い場合に発生します。

ひとつの要因として、金型温度が低いあるいは射出速度が遅く、樹脂が冷却され過ぎてしまう状態にあり、キャビティ内に樹脂が流入した際に通常の成形温度より低い状態になっている事が挙げられます。

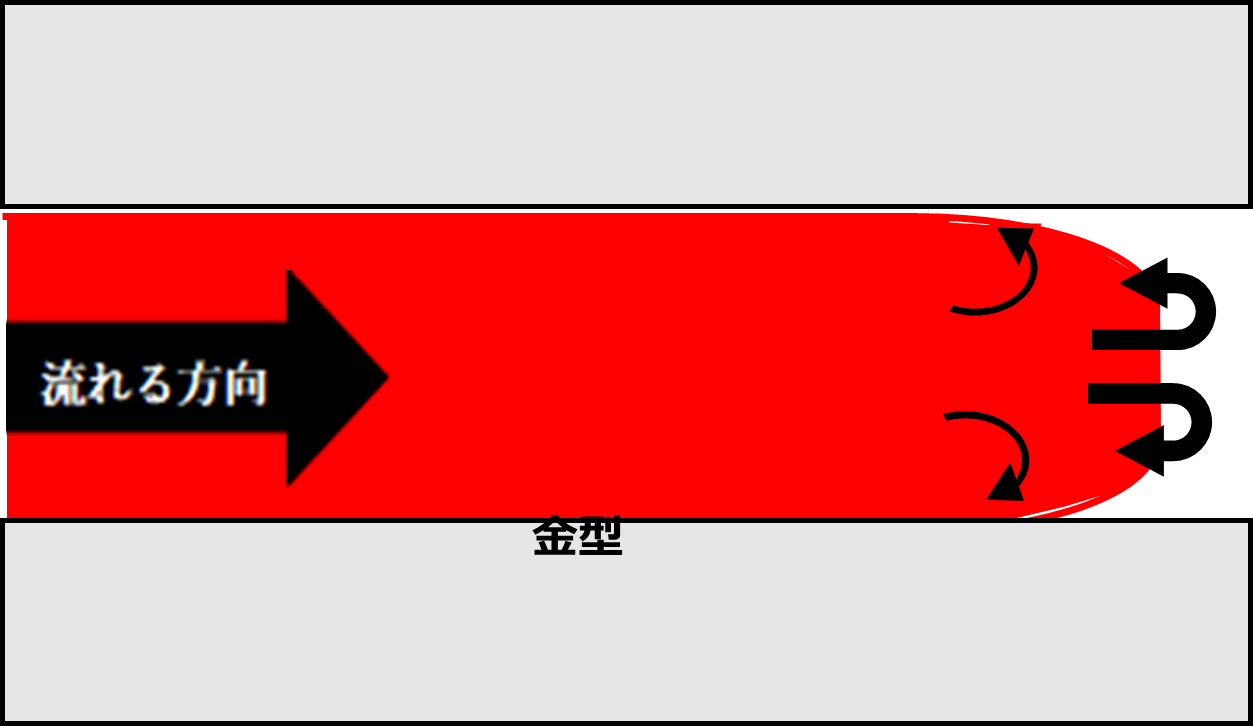

①

この流れ方をファウンテンフローと言い、その先端部分(湧出る箇所)をフローフロント呼びます。

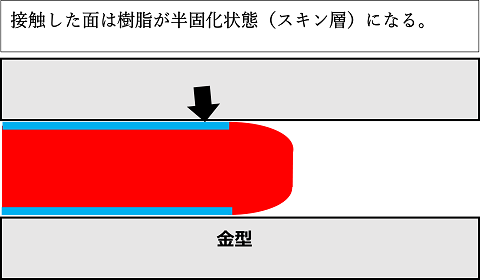

②

流動先端はスキン層が張られ、後続から流れてきた樹脂はスキン層の間を通るように流れるので、直接金型に接触する事はありません。

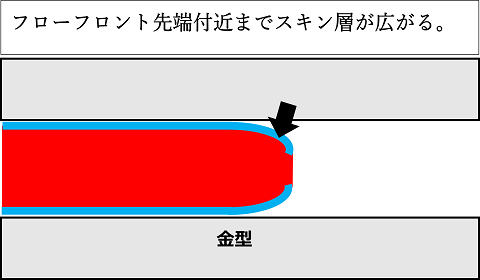

③

金型温度が低いあるいは射出速度が遅い場合は、金型に接触している時間が長くなると、 冷却範囲が広がってしまいフローフロント先端付近までスキン層の範囲が延びていきます。

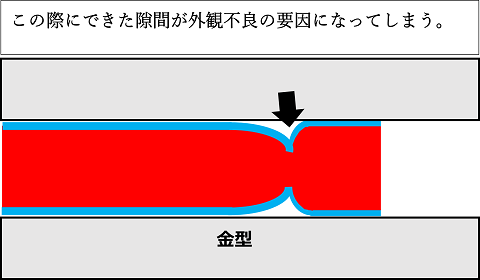

④

フローフロント付近で冷却されたスキン層は、樹脂の流れを妨害し、再度金型の壁面に流され、再び接触し冷却されてスキン層が発生します。

この④の工程を繰り返すことで、製品の表面にしわのような跡(外観不良)が発生します。

改善方法は?

【金型側】1.キャビティの温度を上げる

2.コールドスラグウエルを適切な箇所に設定(ランナーの末端、分岐箇所、スプルー直下)

3.ランナー径を大きくする

【成形条件】

1.射出速度を上げる

2.射出圧力を高めに設定

3.樹脂温度を高めに設定

解決策 FISAからのご提案

プラゲート ホットランナー

ホットランナーであればノズル内部が常に樹脂が溶融されています。

スプルー・ランナーが排出されない為、キャビティ内に直接に樹脂を流す事が可能になります。

ランナーを通じて溶融した樹脂が徐々に冷却される事が無くなり、フローマークの抑制に繋げる事が出来ます。