射出成形

射出成形とは

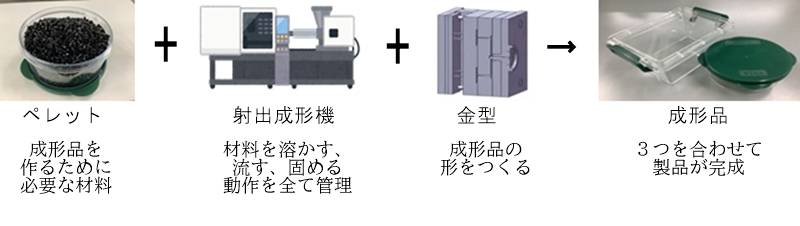

射出成形(熱可塑性プラスチック)とは、プラスチックの元となる材料(樹脂・ペレット)を射出成形機・金型を用いて、成形品を作り出す技術の事を指します。

成形品が出来るまで

STEP

01

型閉じ・型締め

最初、低速→途中高速→最後に低速で金型を閉じていきます。

型閉じ後は、高圧で金型を締める事で樹脂漏れを防止します。

最初から最後まで高速で金型を閉じると金型が破損する恐れがある為、最後は低速でゆっくりと型を閉じる必要があります。

STEP

02

射出・保圧(流す)

ホッパーから投入したペレット状の樹脂は、スクリュー内部に落ちていきます。

シリンダー外部に取り付けてあるヒーターで加熱された樹脂は溶融し、スクリューを回転させながら前進させていきます。

この時に射出成形機ノズル先端をスプルーブッシュ(樹脂を移送する穴)にタッチさせる事でキャビティ側へ押し流す事が可能になります。

樹脂は冷えると収縮し、「ヒケ・反り」を引き起こす為、保圧を加え変形を防止します。

成形中はスクリュー内部の樹脂は外部ヒーターにより加熱されドロドロの状態になっている為、スプルーブッシュにしっかりタッチさせないと右図のように溶融した樹脂がノズル先端から漏れ出てきてしまいます。

STEP

03

冷却(固める)

金型は成形機側より温度が低い為、樹脂は冷えて固化します。

この際、完全に樹脂が固化するまでは金型は閉じた状態を保持します。

何も起こってないように見えますが、金型内部では樹脂が冷やされ固まっています。

STEP

04

計量・背圧

計量時、樹脂圧力によりスクリューが押し戻されてしまうので、背圧を加えてスクリューが設定値以上に後退するのを防止します。

STEP

05

型開き・取り出し

金型を開いて成形品を取り出し、歪みや欠け等が無ければ完成!!

エジェクターピンがある金型の場合は、自動でピンが成形品を押し出してくれます。

Completion

of

the product

製品の完成

このSTEP01からSTEP05までの工程を繰り返すことで、プラスチック製品が出来上がります。

射出成形にはどんな特徴があるのか

射出成形は、複雑なプラスチック成形品を精密かつ大量に生産することが可能で、シール容器などの雑貨品、自動車、医療などの様々な分野に利用されています。

ここでは、どのような特徴があるのかご紹介します。

─ メリット

❙ 生産性に優れている

樹脂材料と成形品の形をつくる金型があれば材料の量に比例して製品をつくる事が可能です。

成形の一連動作は全て機械が行う為、24時間稼働させることができ大量生産が可能です。

ただし、成形条件等は樹脂材料によって異なる為、条件出しは機械だけでは困難です。

❙ 製品形状はある程度の自由が利く

樹脂は、鉄やアルミ加工に比べると加工が非常に楽になります。

溶融した樹脂を金型側に流し込み固める為、大型~小物製品まで幅広く対応する事ができます。

─ デメリット

❙ 導入コストが高い

生産性は非常に高いが、金型が無いと製品は作れません。

射出成形機だけでなく成形品をつくる金型も必要になる為、導入コストが高くなります。

❙ 対応する事が出来ないサイズがある

射出成形機に金型を載せ成形する為、金型サイズが大きすぎると成形機に載らなくなってしまう可能性があります。逆に、製品サイズが小さすぎる(米粒程度)場合も金型が小さくなるので、対応可能な成形機が無くなってしまいます。

さまざまな成形方法

射出成形機を使用した成形方法には、いくつかの種類があります。

作りたい成形品により成形方法を選定します。

ここでは、例として3つの成形方法をご紹介します。

─ インサート成形

インサート品(金属品)と樹脂が一体となった成形品を作り出す成形方法をインサート成形と呼びます。

❙ メリット

金属部品と樹脂を接合させる事で、高い強度を得る事ができます。

また、金属製品の一部に樹脂を接合させ絶縁状態にする事もできる為、自動車を筆頭にコネクターやイヤホンジャック等の精密製品に採用されています。

❙ デメリット

インサート品をセットする際には作業者が必要になる為、人件費やコストが掛かってしまう傾向があります。

また、通常の成形より工程が多い為、成形に掛かる時間は長く大量生産には向きません。

─ ガスアシスト成形

金型側に樹脂を充填後、加圧された窒素ガスを注入することで成形品内部を中空状態にする成形手法をガスアシスト成形と呼びます。

❙ メリット

成形品内部を中空状態にする事で軽量化、また内側から圧力を掛ける事で成形品のソリやヒケを抑制する事ができます。

❙ デメリット

窒素ガスの流れを制御する事が難しく、製品肉厚にバラツキが発生しやすくなります。

─ 2色成形

1台の射出成形機に金型を2つセットし、可動側を回転させ2種類の樹脂材料を1つの成形品に仕上げる成形方法の事を指します。

インサート成形と似ていますが、インサート成形は主に金属部品と樹脂を接合させます。2色成形の場合は金属部品ではなく、異なる樹脂同士を接合させて成形品をつくる方法です。

❙ メリット

熱可塑性樹脂と熱硬化性樹脂やエラストマー等の異なる樹脂を組み合わせる事ができるので、用途が幅広くなります。

また、インサート成形とは違い、製品をセットする工程は全て機械側で行うので工程が少なくなり、サイクルタイムを短縮する事ができます。

❙ デメリット

2色成形は、単色成形より複雑になので成形機本体も高価になります。

そのため、導入コストが通常よりも高くなる傾向にあります。

また、樹脂材料の相性によっては接合しない場合もあるので選定には注意が必要です。

FISAからのご提案

フィーサのシャットオフノズルは熱硬化性樹脂の射出成形でも使用できます。

射出後ノズル先端のゲート口をシールするため、たれ落ちを防ぎ、空気を巻き込まないことからシルバーストリークを防ぐことが可能です。