ヒケ

ヒケとは

ヒケとは、成形品の表面に歪みや凹みが発生する成形不良のことを指します。

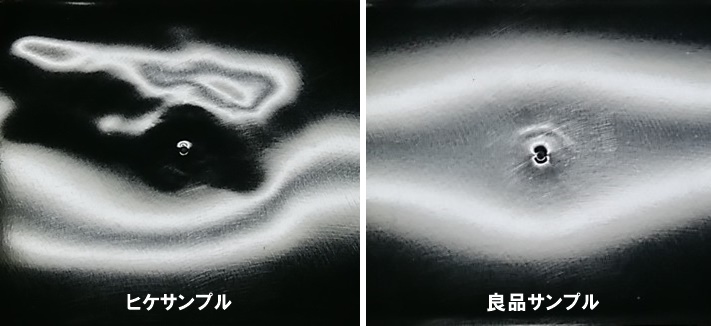

成形品に光を当て、歪んでいる箇所があればヒケが発生している証拠です。

2つのサンプル品を見比べるとその違いがよくわかります。

ヒケが発生しやすい状況は

成形品の肉厚差が大きい場合や圧力のバラツキによってもヒケは発生します。

コールド金型の場合、スプルー・ランナーが固化してしまうと成形品に圧力が上手く伝わらず、バラツキが発生しやすい傾向にあります。

樹脂は圧力が低いほど体積収縮が大きくなる傾向にあるため、圧力が高い部分と低い部分が隣接する場合、同時に冷却されると体積収縮の大きい側に小さい側が引っ張れてしまいます。

ヒケが発生する流れ

イメージ

樹脂は、金型へ充填される前は成形機の内部で溶融しています。金型は成形機より温度が低い為、金型内部へ樹脂が注入されると冷却され、液体から個体に変化して形が出来上がります。

- 金型内部で最初に触れる表面(スキン層:図の青線部分)から先に固化していき、中心の樹脂は金型に接触していない為、冷却されるのが遅く徐々に固化していきます。

- 内部が冷却されると同時に樹脂は体積収縮をおこし、中心に向かって収縮を始めます。この時、先に固化しているスキン層も当然内部に引っ張られてしまいます。

- スキン層は非常に薄く強度も弱い為、中心に引っ張られる力に耐えることが出来ずに表面の一部がへこんだまま固化してしまった部分をヒケと言います。

ヒケ対策

ヒケの対策は「成形機」「金型」「設計」「製品形状」で行うことができます。

それぞれの対策のについてメリットとデメリットをいくつかまとめました。

─ 成形機と金型での対策例

❙ 保圧時間の延長

・メリット

保圧時間を延長する事により、収縮した際に不足した材料分を無理やり押し込む事でヒケを防止する事ができる。

・デメリット

保圧時間を延ばすと過充填(オーバーパック)によるバリやサイクルタイムが延びる等の問題が発生する可能性がある。

❙ 温度を上げる

・メリット

成形温度を上げる事により、金型側で冷却された際にゆっくり固まるようになり、冷却スピードのバラツキが発生しにくくなる。

・デメリット

成形温度を上げた場合、成形品が完全に冷却されるまで時間が掛かる為、1度の成形に掛かる時間が延びてしまう。

❙ 金型温度を上げる

・メリット

金型に接触している成形品表面の樹脂がゆっくりと固まるようになり、成形品全体での冷却スピードにバラツキが減少され、ヒケが発生しにくくなる。

・デメリット

成形品が完全に冷却されるまで時間が掛かる為、1度の成形に掛かる時間が延びてしまう。

❙ 金型温度を下げる

・メリット

金型温度を下げる事により、スキン層部分はより早く固化し厚みも増す。

厚みが増える事で強度が上がり、収縮で引っ張られたとしてもヒケが発生しにくくなる。

成形温度を下げることでも同様の効果がある。

・デメリット

温度を下げる事で冷却速度は速くなるが、反面でボイド(空気)が発生しやすくなる。

─ 設計と製品形状での対策例

成形条件がいじれない場合や条件出しでもなおらない場合は、根本的に成形品の形状や設計を見直す事でヒケを抑制する事が出来ます。

❙ 流路径とゲート位置の見直し

・メリット

流路からゲートまでの距離が短いと圧力損失が少なくなる。また、流路を太く設定すれば流れが良くなり体積収縮により不足した材料補充もしやすい。

流路が複雑かつ、ゲートまでの距離が遠いと圧力損失が起こりやすくなる。

・デメリット

設計変更に掛かる時間・型修正費用・納期等の問題が出てくる。

成形品によっては修正ができない場合もある。

❙ 肉厚差を少なくする

・メリット

表面と内部の温度差が高いとヒケが発生しやすくなる。その為、肉厚差を少なくする事により温度差が小さくなりヒケが発生しにくくなる。

・デメリット

肉厚な箇所に合わせると使用する樹脂量が増加、半面で肉薄な箇所に合わせると強度確保が困難になる等の問題点が挙げられる。

ただし、肉薄な箇所で強度を出す場合は、リブを設定する事で強度を保つ事も可能になる。

❙ ホットランナー化

・メリット

成形品に直接設定する場合、成形品に圧力がダイレクトに伝わる為、圧力損失が発生しない。

仮にサブランナーで設定しても成形中は常に金型内部の樹脂が溶融されている為、圧力損失が発生しにくい。

・デメリット

金型内部にノズルを組み込む為、構造がコールド金型より複雑化しやすい。

ノズルやマニホールドなど設備的な部分で費用がかかる。

FISAからのご提案

フィーサは、ホットランナーの国産メーカーです。

ヒケなど成形不良でお困りのお客様は、ぜひお問合せください。

半世紀にわたり培ったノウハウと技術力でしっかりとサポートいたします。