シリコンゴム成形の基礎と成形技術事例 |歩留まり改善と高品質化のポイント

はじめに

シリコンゴムは、耐熱性・耐候性・電気絶縁性に優れており、厳しい環境下での使用が求められる自動車、医療機器、電気電子機器、食品関連など多くの分野でニーズが高まっています。

特に歩留まりとコストの抑制が成形技術の競争力を左右します。本コラムでは、シリコンゴムの材料特性と主要な成形方法の解説に加え、フィーサによる「ランナーレス成形」の導入事例を技術的に分析し、具体的な課題と解決策を明らかにします。

材料特性の再確認:LSR と HCR の対比

| 特性 | LSR(Liquid Silicone Rubber) | HCR(High Consistency Rubber |

|---|---|---|

| 粘度 | 低粘度(液状) | 高粘度(ブロック) |

| 成形適正 | 射出成型 | 圧縮成形・トランスファー成形など |

| コスト・歩留まりへの影響 | ランナーや余剰部分の抑制がカギ | 材料ロスと加硫のバラツキが課題になることが多い |

主な成形方法とそれぞれの技術ポイント

1. 圧縮成形:シンプルな形状部品に適するがサイクルタイムが長い

- 金型設計における圧縮力分布と加硫温度管理が歩留まりに直結

- 比較的単純形状向きで、材料のムダを抑える工夫がしやすい

2. 射出成形:高精度かつ大量生産に対応可能

LSRとの相性が良く、ランナー削減が鍵

- 高精度・高サイクルを可能にする反面、金型の設計・ゲート設計・ゲートシール(バルブゲートなど)の精度が要求される

- LSR 射出成形では、非加硫の残留、温度プロファイル(金型温度・射出温度)、硬化速度が品質を左右

3. トランスファー成形:複雑形状やインサート成形に適する

- インサート成形(他素材との貼り合わせなど)、複雑形状対応に有利

- 流動性が低めのシリコンゴムでは流れの確保と充填方向の検討が重要

ケーススタディ:フィーサ「導入事例 接着性シリコンゴムを使用した二色成形におけるランナーレス成形」

以下は、フィーサ株式会社の導入事例から得られた、実際の技術的成果と解決策です。歩留まり・コスト効率・生産効率の観点で非常に有用な内容なので、自社での応用可能性を検討する価値が高いです。

背景と課題

- 樹脂 (熱可塑性材料) による一次側と、接着性シリコンゴム (液状シリコン) による二次側からなる二色成形品

- 液状シリコン材は熱硬化性のため、ランナーの再利用が不可能という特性があり、材料コストが非常に高いため、ランナーをできるだけ出したくないとの要望

提案された技術ソリューション

| 技術要素 | 内容 |

|---|---|

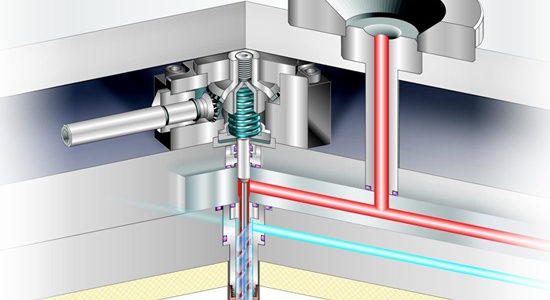

| 一次側プラゲートノズル NH 型 PLAGATE Nozzle NH |

熱可塑性樹脂の射出成形金型に組み込むホットランナー型ノズル。樹脂圧力で自動的にゲートを開閉する独自のバルブゲート方式を採用。スプルーやランナーを廃止する事で無駄や後工程を削減。金型に取り付けて使用 |

| 二次側シムゲートノズル SIMGATE® System LIM |

液状シリコンゴム (LSR) 成形装置のノズル部品。FISA 独自のバルブゲート方式を備え、確実なゲートシール性能を持たせると共に各ゲート間の射出タイミング調整が容易で、ランナーレス成形が可能。ハイサイクル成形、竪型成形、インサート成形に適している |

技術的効果

1. ランナーの排除

シムゲートノズルを用いることで、二次側シリコン成形時に余分なランナーが発生せず、これまでのように材料を捨てる必要がなくなった。これにより材料ロスが削減され、コストダウンを実現

2. 生産効率の向上

プラスチック(一次成形)とシリコン(液状シリコンゴム)が接着された状態で成形品を取り出せるようになったため、後工程でのランナー処理や組み立て・貼り合わせ工程が不要となり、生産ライン全体の効率化につながった

この 導入事例から得られる教訓は以下の通りです

- バルブゲート方式のノズル設計は、ランナーレス=材料コストの抑制に直結する。

- LSR 液状シリコンゴム成形においては、ゲート開閉精度と信頼性が品質と歩留まりを大きく左右する

- 一次(樹脂)+二次(シリコン)という複合素材構造/複数工程構成を取る際には、材料同士の接着性などの後加工を減らすことで工程数を削減でき、トータルコストの改善に繋がる

- ハイサイクルやインサート成形などの高度な用途にも対応するノウハウが、現場実装可能な解決策として確立されている

成形工程での課題とその対策( 事例を踏まえて)

| 主な課題 | 対応策 |

|---|---|

| 材料ロス(ランナー発生) | ランナーレスノズルやバルブゲート方式の採用。ゲート閉止を確実に行う構造設計 |

| 材料コストの圧迫 | ランナー排除により高価なシリコン材の無駄を低減 |

| 工程数・組み立てコストの増加 | 樹脂とシリコンを一体化成形することで後工程を簡略化 |

今後の技術動向(フィーサの試みを含めて)

- コールドランナーシステムおよびバルブゲート技術のさらなる進化

- LIM装置の高度化と自動化対応

- 環境負荷低減に向けた材料効率化

- IoT活用による成形プロセスモニタリング

まとめ

フィーサのランナーレス成形事例は、材料ロス削減・歩留まり改善・工程効率化を同時に実現する有効なソリューションです。液状シリコンゴム成形において競争力を強化するためには、ノズル・金型設計の最適化と材料特性の理解が不可欠です。